Frequentieregelaar gids

Alles Wat Je Moet Weten

De Ultieme Gids voor Frequentieregelaars

Frequentieregelaars, ook wel VFD (Variable Frequency Drive) genoemd, zijn niet meer weg te denken in de wereld van de elektrische aandrijftechniek. Je vindt ze tegenwoordig overal waar elektromotoren draaien, zoals bij pompen, ventilatoren, lieren, lopende banden, compressoren enzovoorts. Van zwembaden tot land- en tuinbouw en van hijskranen tot fabrieken, overal drijven frequentieregelaars elektromotoren aan.

Maar, wat zijn nu eigenlijk frequentieregelaars, hoe werken ze en wat zijn de voor- en nadelen van deze regelaars? In deze gids lees je alles wat je moet weten van frequentieregelaars, zoals het principe, de techniek, het aansluiten maar ook hoe je de juiste frequentieregelaar kan selecteren voor jouw toepassing. Heb je daarna nog steeds vragen? Neem dan gerust contact met is op, we helpen je graag verder.

Nieuwsbrief

Ontvang elk kwartaal onze nieuwsbrief met nieuws over producten, evenementen en wetenswaardigheden.

Wat is een frequentieregelaar?

Wat is een frequentieregelaar? Een frequentieregelaar (ook wel VFD – Variable Frequency Drive genoemd) is een elektronisch apparaat dat de snelheid en het koppel van een elektromotor regelt door de frequentie en spanning van de voedingsstroom aan te passen. Dit biedt een efficiënte en flexibele manier om de prestaties van een motor te optimaliseren en energie te besparen.

Werking van een frequentieregelaar

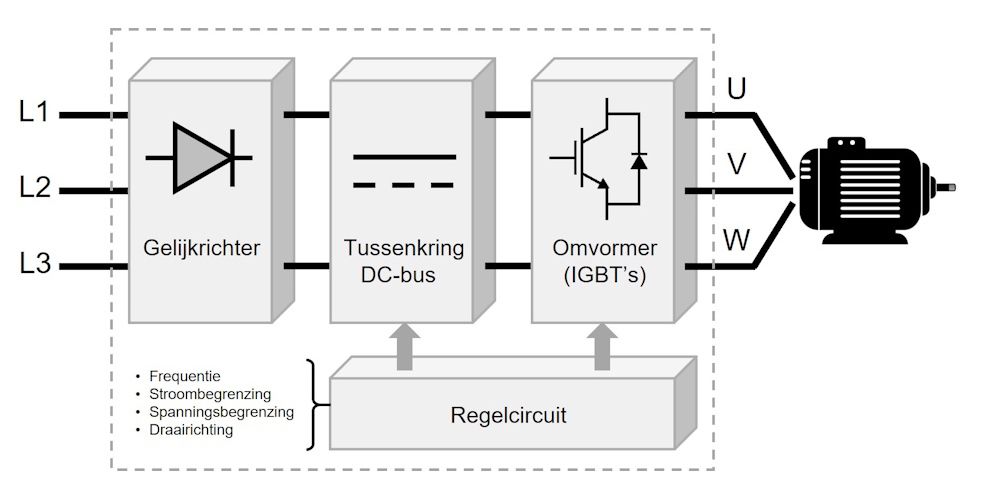

Een frequentieregelaar werkt in drie hoofdsecties:

-

Gelijkrichter: Zet wisselstroom (AC) om in gelijkstroom (DC). Dit gebeurt meestal via een diodebrug of een gecontroleerde gelijkrichter.

-

DC-bus: Filtert en slaat de energie op. Hier worden condensatoren gebruikt om de gelijkspanning te stabiliseren en spanningspieken op te vangen.

-

Omvormer: Zet de gelijkstroom om in een wisselstroom met variabele frequentie en spanning. Dit gebeurt met behulp van IGBT’s (Insulated Gate Bipolar Transistors), die snel kunnen schakelen en daardoor zorgen voor een nauwkeurige regeling.

Daarnaast bevatten moderne frequentieregelaars vaak extra componenten zoals EMC-filters om elektromagnetische storingen te verminderen, regeneratieve modules voor terugwinning van remenergie en geavanceerde software voor nauwkeurige regeling van motorparameters.

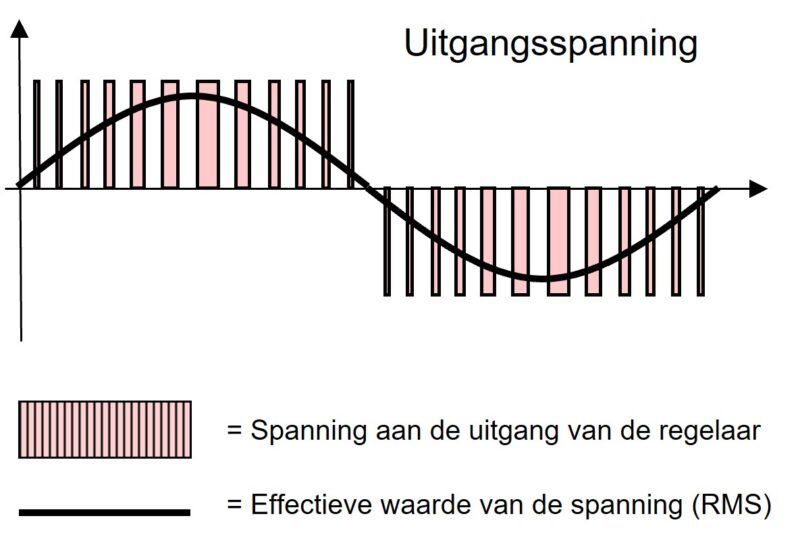

PWM (Pulse Width Modulation)

Een belangrijk principe binnen de werking van een frequentieregelaar is PWM (Pulse Width Modulation), oftewel pulsbreedtemodulatie. PWM wordt gebruikt in de omvormerfase om een sinusvormige uitgangsspanning te simuleren met een reeks snelle schakelimpulsen. Dit gebeurt als volgt:

-

Schakelen van IGBT’s: De regelaar schakelt de spanning in een hoogfrequente pulsbreedtemodulatie aan en uit. De verhouding tussen de aan- en uitschakeltijd bepaalt de effectieve spanning die de motor ontvangt.

-

Filterwerking van de motor: De motor fungeert als een laagdoorlaatfilter, waardoor de gemiddelde spanning die wordt waargenomen, een quasi-sinusvormige golf wordt.

-

Frequentieregeling: Door de frequentie van de PWM-signalen te variëren, wordt de snelheid van de motor geregeld zonder de spanning direct te hoeven aanpassen.

PWM biedt een hoge mate van efficiëntie en precisie, minimaliseert energieverlies en voorkomt overmatige warmteontwikkeling in de motor. Dit maakt frequentieregelaars bijzonder geschikt voor dynamische snelheidsregeling en energiezuinige toepassingen.

U/f (V/Hz) regeling

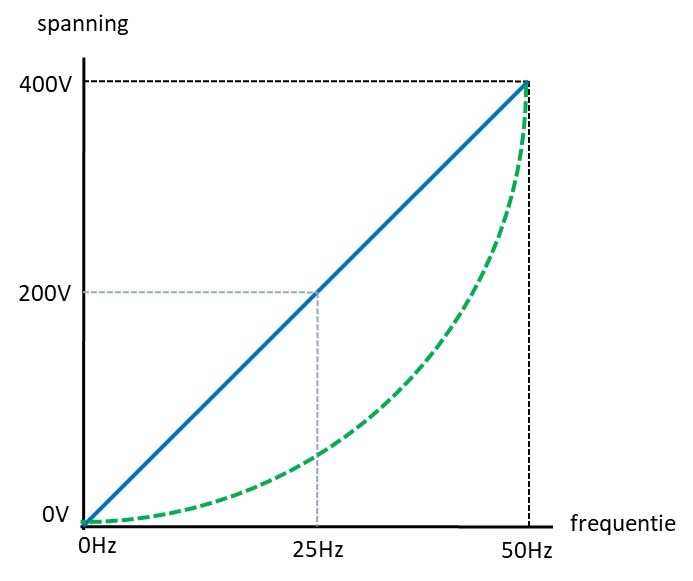

Een veelgebruikte regelmethode bij frequentieregelaars is de U/f-regeling (spannings-frequentie verhouding). Dit principe houdt de verhouding tussen de uitgangsspanning (U) en de frequentie (f) constant, zodat de magnetische flux in de motor op een optimaal niveau blijft.

-

Lineair U/f-profiel: Dit is de meest voorkomende methode waarbij de spanning evenredig met de frequentie toeneemt. Bijvoorbeeld, bij 50 Hz krijgt de motor de nominale spanning (bijv. 400V), terwijl bij 25 Hz de spanning wordt teruggebracht naar 200V.

-

Aangepast U/f-profiel: Voor specifieke toepassingen, zoals hoog koppel bij lage toerentallen, kan de spanning iets verhoogd worden bij lagere frequenties.

-

Parabolische U/f control wordt gebruikt voor bijvoorbeeld ventilator- of pompapplicaties.

-

Vectorregeling versus U/f-regeling: In vergelijking met vectorregeling biedt U/f-regeling minder nauwkeurige controle over het koppel, maar is het eenvoudiger en robuuster voor algemene toepassingen.

De U/f-regeling is ideaal voor toepassingen zoals pompen, ventilatoren en transportbanden waar een constante koppelaanpassing niet noodzakelijk is.

Vectorregeling

Vectorregeling (ook wel veldgerichte regeling of Field-Oriented Control, FOC, genoemd) is een geavanceerde regelmethode die zorgt voor een nauwkeurige controle van zowel snelheid als koppel van een elektromotor. In tegenstelling tot de U/f-regeling, waarbij de spanning en frequentie in een vaste verhouding blijven, gebruikt vectorregeling wiskundige modellen en realtime feedback om de magnetische flux en het koppel afzonderlijk te regelen.

Vectorregeling werkt als volgt:

-

Meten van stroom en spanning: De regelaar meet continu de stroom en spanning van de motor en zet deze om in twee componenten:

-

Een component die de magnetische flux regelt.

-

Een component die het koppel regelt.

-

-

Coördinatentransformatie: Met behulp van Clarke- en Park-transformaties worden de AC-signalen omgezet in DC-equivalenten, waardoor ze eenvoudiger te regelen zijn.

-

PID-regeling: De geregelde signalen worden vergeleken met de gewenste waarden en aangepast met een PID-regelaar voor een nauwkeurige koppel- en snelheidsregeling.

-

Terugtransformatie en PWM-aansturing: De berekende waarden worden terug omgezet naar AC-signalen en via PWM aan de motor geleverd.

Voordelen van vectorregeling:

-

Betere koppelregeling, zelfs bij lage toerentallen.

-

Hogere nauwkeurigheid in snelheid en dynamische prestaties.

-

Geschikt voor toepassingen met hoge eisen aan koppel, zoals liften, kranen en robots.

Sensorloze Vectorregeling

Sensorloze vectorregeling (Sensorless Vector Control, SVC) is een geavanceerde regelmethode voor frequentieregelaars waarmee een nauwkeurige koppel- en snelheidsregeling van een elektromotor mogelijk is, zonder gebruik te maken van een fysieke terugkoppelingssensor zoals een encoder of resolver. In plaats daarvan berekent de frequentieregelaar de motorsnelheid en -positie op basis van elektrische metingen en wiskundige algoritmen.

Werking van Sensorloze Vectorregeling

Sensorloze vectorregeling werkt volgens hetzelfde principe als traditionele vectorregeling (Field-Oriented Control, FOC), maar zonder een externe snelheids- of positieterugkoppeling. De regeling is gebaseerd op de volgende stappen:

-

Stroommeting en transformatie:

- De frequentieregelaar meet de fase- en lijnstromen van de motor.

- Door middel van de Clarke- en Park-transformaties worden de driefasige wisselstroomcomponenten omgezet naar een tweedimensionaal DQ-coördinatensysteem (direct en quadrature assen), wat de regeling vereenvoudigt.

-

Schatting van rotorpositie en snelheid:

- Omdat er geen fysieke encoder is, gebruikt de frequentieregelaar wiskundige modellen om de fluxpositie en de rotorsnelheid te schatten.

- Dit gebeurt op basis van spannings- en stroommetingen, gecombineerd met vooraf gekalibreerde motorparameters zoals rotorweerstand, inductantie en magnetische flux.

-

Koppel- en snelheidsregeling:

- De regelaar splitst de motorstroom op in twee componenten:

- Fluxstroomcomponent (Id): regelt de magnetische flux.

- Koppelstroomcomponent (Iq): regelt het elektromagnetische koppel.

- Door deze twee componenten afzonderlijk te regelen met een PID-regelaar, kan de motor efficiënt en nauwkeurig worden bestuurd, zelfs bij lage snelheden.

- De regelaar splitst de motorstroom op in twee componenten:

-

Terugtransformatie en PWM-aansturing:

- De berekende spannings- en stroomwaarden worden terug omgezet naar driefasige signalen.

- Via Pulse Width Modulation (PWM) worden de IGBT’s in de omvormer aangestuurd, waardoor de motor met de juiste spanning en frequentie wordt gevoed.

Voordelen van Sensorloze Vectorregeling

-

Geen externe sensoren nodig: Verlaagt de kosten en verhoogt de betrouwbaarheid, vooral in veeleisende omgevingen (zoals stof, vocht en trillingen).

-

Nauwkeurige koppelregeling bij lage snelheden: Hoewel iets minder precies dan volledige vectorregeling met encoder, biedt sensorloze vectorregeling een uitstekende prestatie in toepassingen waar een breed snelheidsbereik vereist is.

-

Betere dynamische respons dan U/f-regeling: In tegenstelling tot de eenvoudige U/f-regeling kan sensorloze vectorregeling snelle veranderingen in belasting compenseren en een stabiel koppel leveren.

-

Energiebesparing en efficiënter motorgebruik: Doordat de frequentieregelaar dynamisch de flux en het koppel optimaliseert, wordt onnodig energieverlies verminderd.

Nadelen en beperkingen

-

Minder nauwkeurig bij zeer lage snelheden (bijna stilstand): Zonder encoder is de schatting van de rotorpositie minder accuraat, wat kan leiden tot prestatieverlies bij toepassingen zoals positioneringssystemen.

-

Afhankelijk van motorparameters: Een correcte afstemming van de motorparameters is cruciaal voor optimale prestaties. Een verkeerde instelling kan leiden tot instabiele werking.

-

Moeilijker te implementeren dan eenvoudige U/f-regeling: Vereist een frequentieregelaar met voldoende rekenkracht en geavanceerde software voor de wiskundige modellering.

Wat zijn de toepassingen van een frequentieregelaar?

Wat zijn de toepassingen van een frequentieregelaar? De inzet van frequentieregelaars is breed en varieert per sector, toepassing en type belasting. Hieronder volgt een overzicht van de meest voorkomende en relevante toepassingen.

Pompen

Frequentieregelaars worden veel toegepast in pompsystemen om het debiet en de druk te regelen. Dit levert aanzienlijke energiebesparingen op, vooral bij centrifugaalpompen, waar het vermogen evenredig daalt met de derde macht van de snelheid (Wet van Affiniteiten).

Typische toepassingen:

-

HVAC-installaties (verwarming/koeling)

-

Watervoorziening en drukverhogingsinstallaties

-

Afvalwaterbehandeling

Voordelen:

-

Energie-efficiëntie

-

Vermindering van waterhamers

-

Verlaging van onderhoudskosten

Ventilatoren en luchtbehandeling

Ook bij ventilatiesystemen worden frequentieregelaars ingezet om het luchtvolume aan te passen aan de actuele behoefte, bijvoorbeeld via druk- of CO₂-regeling.

Typische toepassingen:

-

Gebouwbeheersystemen

-

Heating, Ventilation & Air Conditioning (HVAC)

-

Industriële luchtbehandelingskasten (AHU’s)

Voordelen:

-

Dynamische regeling van luchtstromen

-

Lagere geluidsproductie

-

Verlaging van energiekosten

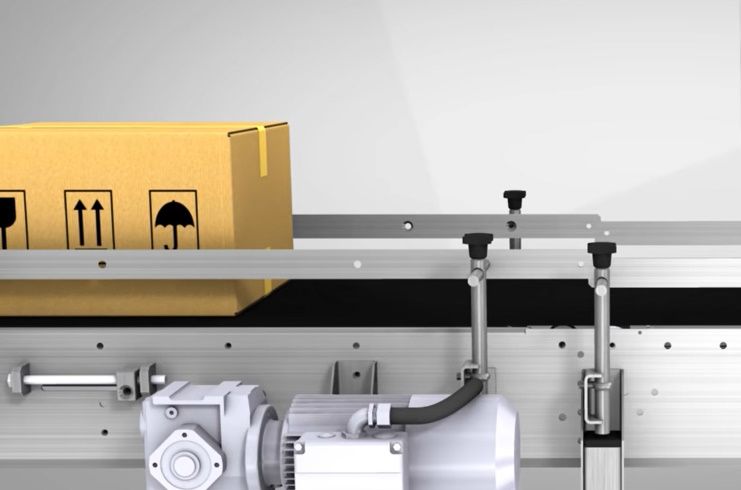

Transportbanden en materiaalhandling

In logistieke installaties en productielijnen worden frequentieregelaars gebruikt voor de nauwkeurige regeling van transportsystemen.

Typische toepassingen:

-

Sorteersystemen

-

Conveyorbelts

-

Dozentransport in verpakkingslijnen

Voordelen:

-

Soepele versnelling/vertraging (minder slijtage)

-

Nauwkeurige synchronisatie met andere processen

-

Snelheidsaanpassingen op basis van producttype of volume

Hijsen en heffen

In kranen, liften en takels zorgen frequentieregelaars voor gecontroleerde beweging en verhoogde veiligheid.

Typische toepassingen:

-

Brugkranen en portaalkranen

-

Liftinstallaties

-

Palletliften en goederenliften

Voordelen:

-

Traploze snelheidsregeling

-

Remenergieregeneratie mogelijk

-

Vermindering van mechanische belasting

Machines en processturing

In veel bewerkingsmachines worden frequentieregelaars toegepast om het toerental van spindels, slijpschijven of extruders aan te passen aan het proces.

Typische toepassingen:

-

CNC-machines

-

Textiel- en papiermachines

-

Spuitgietmachines

Voordelen:

-

Procesoptimalisatie

-

Verbeterde productkwaliteit

-

Minder uitval of verspilling

Landbouw en voedselverwerking

In deze sector zijn frequentieregelaars cruciaal voor het optimaliseren van ventilatie, irrigatie, en transport van producten.

Typische toepassingen:

-

Melksystemen

-

Ventilatoren in pluimveestallen

-

Graantransport en -verwerking

Voordelen:

-

Lagere energiekosten

-

Betere klimaatomstandigheden voor dieren

-

Verhoogde bedrijfszekerheid

Maritieme toepassingen

In de maritieme sector zijn betrouwbaarheid, energie-efficiëntie en ruimtebesparing van cruciaal belang. Frequentieregelaars bieden hier uitkomst door elektromotoren flexibel, nauwkeurig en energiezuinig aan te sturen. Ze worden breed toegepast aan boord van schepen, zowel bij voortstuwing als bij hulpsystemen.

Typische toepassingen aan boord:

-

Boeg- en hekschroeven

-

Pompen en ventilatoren

- Lieren en ankersystemen

Voordelen:

-

Energie-efficiëntie

-

Compacte bouw

-

Betrouwbare en veilige aandrijving

Hoe instaleer je een frequentieregelaar?

Een correcte installatie is essentieel voor een veilige werking, optimale prestaties en een lange levensduur. Slechte montage of onjuiste bekabeling kan leiden tot storingen, EMC-problemen of zelfs schade aan de motor of regelaar.

Werk veilig

INSTALLEER ALTIJD VOLGENDE DE HANDLEIDING EN ZORG VOOR EEN VEILIGE WERKOMGEVING!

Draag de juiste persoonlijke beschermingsmiddelen en gebruik uitsluitend gereedschap dat geschikt is voor de uit te voeren werkzaamheden.

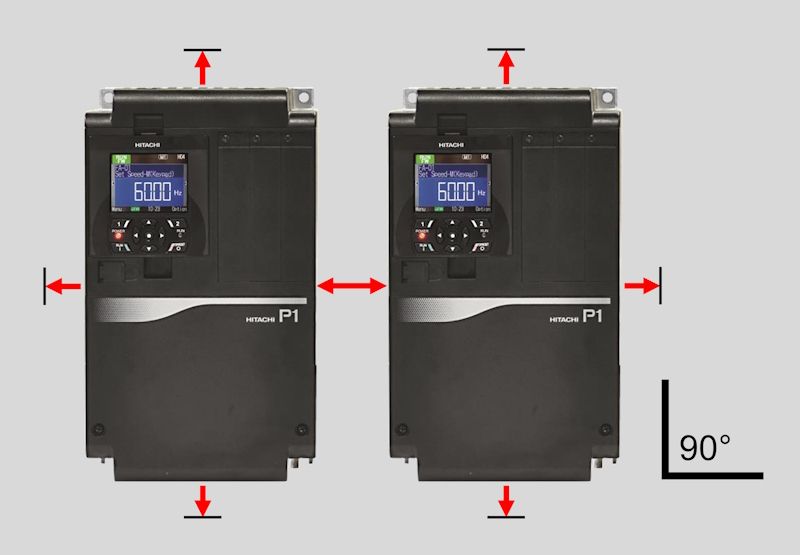

1. Omgeving en montagepositie

-

Installatielocatie: Plaats de frequentieregelaar in een stofvrije, trillingsarme en goed geventileerde omgeving. Vermijd directe zoninstraling en plaatsing vlakbij warmtebronnen.

-

Beschermingsgraad: Kies een behuizing (IP-waarde) die past bij de omgeving, bijvoorbeeld IP20 voor schakelkasten of IP66 voor decentrale montage.

-

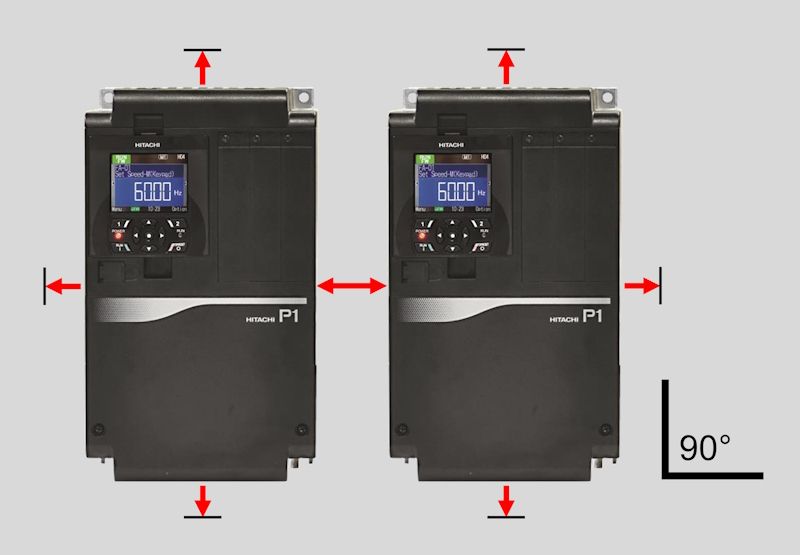

Montagepositie: Monteer de regelaar altijd verticaal met voldoende vrije ruimte rondom voor koeling, zoals voorgeschreven in de handleiding.

Montagepositie

Montagepositie

2. Bekabeling en EMC-afscherming

-

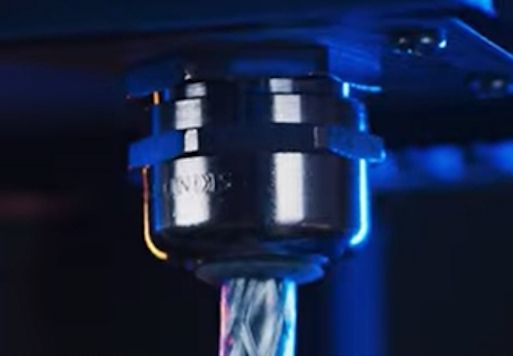

Afschermde motorkabels: Gebruik afgeschermde kabels van de regelaar naar de motor en sluit de afscherming op beide uiteinden correct aan. Gebruik een EMC-beugel en/of EMC-wartels!

-

Gescheiden kabeltracés: Houd vermogenskabels en signaalkabels strikt gescheiden om storingsinvloeden te beperken. Kruis deze bij voorkeur onder een rechte hoek.

-

Aarding: Zorg voor een goede en lage-impedantie aarding van zowel de frequentieregelaar als de motor. Gebruik daarvoor bij voorkeur brede aardstrips in plaats van dunne draden.

EMC-wartel

EMC-wartel

3. Netvoeding en bescherming

-

Voorzekering: Gebruik smeltzekeringen of motorbeveiligingsautomaten volgens de specificaties van de fabrikant om overstroom en kortsluiting te beveiligen.

-

Netfilter en EMC-compatibiliteit: Bij installaties waar EMC-eisen gelden (bijvoorbeeld in gebouwen of maritieme toepassingen), is het toepassen van een netfilter of een geïntegreerd EMC-filter vereist.

-

Remweerstand en afvoer van remenergie: Bij toepassingen met veel remcycli (zoals liften of kranen), sluit je een geschikte remweerstand of regeneratiemodule correct aan volgens het schema.

Frequentieregelaar met netfilter

Frequentieregelaar met netfilter

4. Inbedrijfstelling en parameterinstellingen

-

Motorgegevens invoeren: Voer de juiste motorgegevens in (nominale stroom, spanning, frequentie en cos phi) zoals vermeld op het typeplaatje.

-

Auto-tuning: Voer waar mogelijk een autotune uit om de motorparameters nauwkeurig af te stemmen voor optimale regeling en beveiliging.

-

Beveiligingsfuncties: Stel limieten in voor stroom, spanning, thermische overbelasting en foutreacties. Activeer indien nodig PTC- of thermistorbewaking van de motor.

Motorgegevens invoeren

Motorgegevens invoeren

5. Controle vóór eerste inschakeling

-

Visuele inspectie: Controleer aansluitingen, klemmen, aarding en kabelafscherming. Let op loszittende connectoren, beschadigde aders of foute aansluitvolgorde.

-

Isolatieweerstand: Meet de isolatieweerstand van de motor en motorkabels (zonder de regelaar aangesloten). Gebruik hiervoor een geschikte isolatietester, bij voorkeur >1 MΩ.

-

Controle op correcte netaansluiting: Meet fasevolgorde, netspanning en aardingsweerstand. Zorg dat de voeding past binnen de specificaties van de regelaar.

Isolatieweerstand meten

Isolatieweerstand meten

6. Functionele testen in handmatige modus

-

Draairichting controleren: Start de motor op lage frequentie (bijv. 5 Hz) in handmodus en controleer of de draairichting correct is. Corrigeer indien nodig door twee motorkabels om te wisselen.

-

Stroomverbruik en opstartgedrag: Observeer of de motor soepel accelereert en het opgenomen vermogen binnen de nominale grenzen blijft.

-

Rem- of stopgedrag: Test het stopcommando en observeer of de remtijd, remweerstand of regeneratie correct werkt. Pas parameters aan indien de stop te abrupt of te traag is.

Draairichting controleren op lage snelheid

Draairichting controleren op lage snelheid

7. Testen in automatische of procesmodus

-

Extern start/stop-signaal testen: Simuleer de normale aansturing vanuit PLC, HMI of relais. Controleer of het systeem correct reageert op externe commando’s.

-

Snelheidsreferentie verifiëren: Geef een snelheidsreferentie via analoog signaal of veldbus (bijv. 4–20 mA of Modbus) en controleer of de frequentie-uitgang daarmee overeenkomt.

-

Procesfeedback: Bij systemen met terugkoppeling (bijv. druk, flow, toerental) test je of de frequentieregelaar juist reageert op variaties in het proces.

Simuleren vanuit HMI

Simuleren vanuit HMI

8. EMC- en thermische controle

-

Controle op storingsbronnen: Gebruik een oscilloscoop of netwerkanalyser om te verifiëren dat harmonischen en spanningspieken binnen acceptabele waarden blijven.

-

Temperatuurregeling: Controleer of de interne ventilator van de regelaar werkt en of de bedrijfstemperatuur binnen specificaties blijft, vooral bij langdurige belasting.

-

Thermische beveiliging testen: Simuleer een overbelasting (indien veilig mogelijk) of controleer de reacties bij geforceerde onderbreking van de koeling.

Meten van harmonischen

Meten van harmonischen

Praktische tips voor een stabiele installatie

-

Gebruik correcte kabelschoenen en trekontlasting om spanningen op de aansluitklemmen te voorkomen.

-

Controleer altijd de richting van de motorrotatie vóór ingebruikname, zeker bij toepassingen waar draairichting kritisch is.

-

Documenteer alle instellingen en bekabeling voor toekomstige service of vervanging.

Volg altijd de handleiding!

Wij adviseren altijd om de (installatie)handleiding van de betreffende frequentieregelaar goed door te lezen en de installatie uit te voeren volgens de instructies. Handleidingen van de frequentieregelaars uit het leveringsprogramma van Hiflex zijn te vinden op onze downloadpagina.

Wat zijn de voor- en nadelen van een frequentieregelaar?

Voordelen

-

Energiebesparing

-

Door toerentalregeling kan de motor precies het benodigde vermogen leveren.

-

Vooral bij toepassingen met ventilatoren en pompen leidt dit tot aanzienlijke besparingen (kwadratisch vermogensverloop).

-

-

Geleidelijke opstart en stop

-

Voorkomt mechanische schokken en verlengt de levensduur van motor en aandrijving.

-

Vermindert de belasting op het net bij inschakelen (soft start).

-

-

Precisie en procesoptimalisatie

-

Traploze toerentalregeling voor betere afstemming op het proces.

-

Automatisering en besturing kunnen eenvoudiger en nauwkeuriger.

-

-

Bescherming van de installatie

-

Beveiligingen tegen overbelasting, overspanning, onderspanning en thermische belasting.

-

Mogelijkheid tot communicatie met PLC/SCADA-systemen.

-

Nadelen

-

Hogere initiële kosten

-

De aanschafprijs ligt hoger dan bij traditionele schakelingen zoals direct online of ster-driehoek.

-

Ook installatie- en afstellingskosten zijn hoger.

-

-

EMC-storingen

-

Frequentieregelaars kunnen elektromagnetische interferentie veroorzaken.

-

Correcte aarding, afscherming en EMC-filters zijn noodzakelijk om storingen te voorkomen.

-

-

Complexiteit en onderhoud

-

Configuratie vereist technische kennis (parameters, PID-regelingen, motorinstellingen).

-

Regelmatige inspectie van bijvoorbeeld koelventilatoren, condensatoren en aansluitingen is aanbevolen.

-

-

Harmonische vervuiling van het net

-

Vervorming van de stroomvorm kan leiden tot problemen in het elektriciteitsnet of bij andere apparatuur.

-

Oplossingen zoals netfilters of actieve harmonischencompensatie zijn soms vereist.

-

Hoe selecteer je een frequentieregelaar?

Het correct selecteren van een frequentieregelaar is essentieel voor een betrouwbare en efficiënte werking van een elektrische aandrijving. De juiste keuze hangt af van verschillende technische parameters, de toepassing en de omgeving waarin men de frequentieregelaar gaat gebruiken.

Hieronder volgt een gestructureerde aanpak:

1. Vermogen en spanning van de motor

-

Motorspanning: De frequentieregelaar moet dezelfde spanning kunnen leveren zoals vermeld op het typeplaatje van de motor (bijvoorbeeld 3-fasen 400 V, 3-fasen 230V of 1-fase 230V).

-

Motorvermogen: Kies een regelaar die minimaal het nominale vermogen (kW) van de motor aankan. Voor sommige applicaties kan dit anders zijn, vraag ons om advies!

-

Motorstroom: Controleer of de uitgangsstroom van de frequentieregelaar gelijk of groter is dan de nominale stroom van de motor (zeker bij zware aanloopmomenten).

Let op: bij langdurige overbelasting of hoge omgevingstemperaturen is overdimensionering nodig.

2. Type belasting

-

Constante belasting (bijv. transportbanden, liften): vereist een frequentieregelaar met een hoog aanloopmoment.

-

Variabele belasting (bijv. ventilatoren, pompen): hier is energiebesparing mogelijk door toerentalreductie.

-

Dynamische belasting (bijv. kranen, wikkelaars): vraagt om snelle respons, remfuncties en eventueel terugvoeding (regeneratief).

3. Functies en aansturingsmogelijkheden

-

Regelwijze:

-

V/f-regeling (spanning/frequentie): eenvoudiger, geschikt voor standaardtoepassingen.

-

Vectorregeling: nauwkeuriger, voor dynamische of koppelgevoelige toepassingen.

-

Sensorloze of closed-loop regeling: bij hoge precisie of bij gebruik met encoder.

-

-

In- en uitgangen:

-

Analoge/digitale I/O voor sensorsignalen en besturing.

-

Communicatieprotocollen zoals Modbus, Profibus, CANopen, EtherCAT of Profinet.

-

-

PLC-functionaliteit: Sommige regelaars hebben ingebouwde logica of zelfs een geïntegreerde PLC.

4. Omgevingscondities

-

Temperatuur: Let op het temperatuurbereik (meestal -10 °C tot +40 °C standaard).

-

Beschermingsgraad:

-

IP20 (paneelmontage),

-

IP54/IP66 (voor stoffige of vochtige omgevingen).

-

-

Koeling en ventilatie: Ruimte voor warmteafvoer is noodzakelijk.

-

EMC-eisen: In gevoelige omgevingen zijn extra EMC-filters nodig.

5. Remmen

-

Vrij uitlopen: Is remmen niet nodig dan kan de last vrij uitlopen.

-

Remweerstand: Voor het dissiperen van remenergie bij snelle stops of dalende massa’s.

-

Regeneratief remmen: Voor teruglevering van energie aan het net bij bijv. liften of centrifuges.

6. Toepassingsspecifieke eisen

-

Veiligheidsfuncties zoals STO (Safe Torque Off) volgens SIL/PL-vereisten.

-

Maritieme omgevingen vereisen regelaars met geschikte certificeringen (bijv. DNV, GL).

Snel en makkelijk selecteren in de Hiflex webshop

In de Hiflex webshop zijn diverse frequentieregelaars te vinden van:

Doormiddel van eenvoudige filters is snel en makkelijk de juiste frequentieregelaar te selecteren. Probeer het zelf.

Hoe kan je remmen met een frequentieregelaar?

Bij industriële aandrijfsystemen kan het noodzakelijk zijn om een elektromotor snel en gecontroleerd af te remmen. Dit is vooral belangrijk bij toepassingen zoals liften, kranen, centrifuges en transportbanden. Een frequentieregelaar kan het remproces reguleren. In situaties met een hoge kinetische energie wordt vaak gebruikgemaakt van remweerstanden om overtollige energie veilig af te voeren of wordt er een 4-kwadrantenregelaar toegepast.

Waarom is remmen nodig bij een frequentieregelaar?

Wanneer een elektromotor afremt, werkt deze als een generator. De kinetische energie van de draaiende massa wordt omgezet in elektrische energie. Deze energie vloeit terug naar de DC-bus (gelijkspanningskring) van de frequentieregelaar. Als deze energie niet wordt afgevoerd, stijgt de spanning in de DC-bus, wat kan leiden tot storingen of zelfs beschadiging van de frequentieregelaar.

Om dit te voorkomen zijn er drie methoden voor remmen:

Dynamisch remmen met een remweerstand (chopper-remmen)

Regeneratief remmen met een 4-kwadrantenregelaar (terugvoeding naar het net)

DC-remmen (remmen met een gelijkstroominjectie)

1. Dynamisch remmen met een remweerstand

Dynamisch remmen, ook wel chopper-remmen genoemd, is een veelgebruikte methode waarbij overtollige energie wordt omgezet in warmte via een remweerstand.

Werking van een remweerstand

-

Opwekking van regeneratieve energie

Zodra de motor wordt afgeremd, genereert deze energie die terugvloeit naar de DC-bus van de frequentieregelaar. Hierdoor stijgt de DC-busspanning boven het normale niveau (bijvoorbeeld boven 700V bij een 400V-systeem). -

Activering van de remchopper

De frequentieregelaar heeft een ingebouwde remchopper (een IGBT-schakelaar) die de DC-busspanning continu bewaakt. Zodra de DC-busspanning boven een vooraf ingestelde drempelwaarde komt (bijvoorbeeld 750V), schakelt de remchopper in en verbindt de remweerstand met de DC-bus. -

Afvoer van overtollige energie

De elektrische energie wordt door de remweerstand omgezet in warmte en veilig afgevoerd. Hierdoor daalt de DC-busspanning weer naar een veilig niveau. -

Uitschakeling van de remchopper

Zodra de spanning in de DC-bus weer onder een veilige waarde komt (bijvoorbeeld 710V), schakelt de remchopper uit en stopt de energieafvoer. Dit proces herhaalt zich telkens als de motor afremt en regeneratieve energie opwekt.

Voordelen van remweerstanden

-

Eenvoudig en robuust: Geen complexe terugvoeding naar het net nodig.

-

Kosteneffectief: Goedkoper dan regeneratieve remsystemen.

-

Geschikt voor kortdurende remmomenten: Ideaal voor toepassingen waar frequente stops en snelle afremming vereist zijn.

Dimensionering van een remweerstand

Het correct kiezen van een remweerstand is cruciaal voor een efficiënte en veilige werking. De belangrijkste parameters zijn:

-

Vermogen (Watt / kW)

- De weerstand moet voldoende vermogen aankunnen om de energie veilig te dissiperen.

- Berekening: waarbij:

- de kinetische energie is

- de gewenste remtijd is

-

Weerstandswaarde (Ohm, Ω)

- De weerstand moet een juiste waarde hebben zodat de spanning niet te hoog oploopt en de stroom door de chopper binnen veilige limieten blijft.

- Typische waarden worden door de fabrikant van de frequentieregelaar gespecificeerd.

-

Duty cycle (inschakelduur)

- Dit bepaalt hoe lang en hoe vaak de weerstand energie moet dissiperen zonder oververhitting.

- Bijvoorbeeld: een 10% duty cycle betekent dat de weerstand slechts 10% van de tijd actief mag zijn zonder extra koeling.

Meer over remweerstanden en hoe de juiste te bepalen, is te lezen op de betreffende pagina.

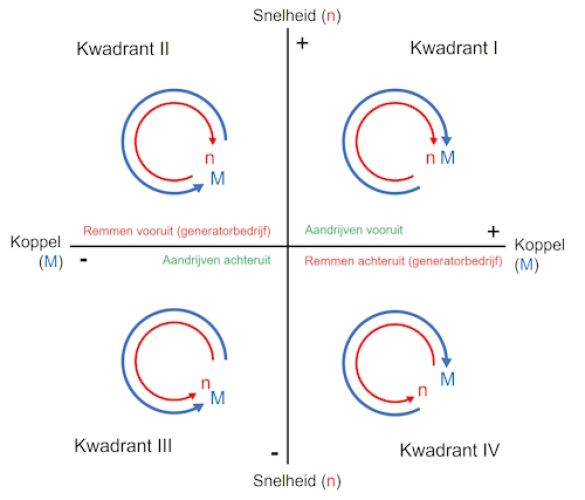

2. Regeneratief remmen met een 4-kwadrantenregelaar

Een standaard frequentieregelaar werkt in 2 kwadranten: motoraandrijving in één richting en remmen in dezelfde richting. Een 4-kwadranten frequentieregelaar kan echter zowel vooruit als achteruit draaien en in beide richtingen remmen. Dit is essentieel voor toepassingen zoals hijssystemen, liften en kranen waar regeneratieve remenergie efficiënt moet worden teruggeleverd aan het net of opgeslagen wordt in een remweerstand.

Een 4-kwadranten frequentieregelaar maakt het mogelijk om energie terug te voeden naar het elektriciteitsnet, in plaats van deze af te voeren via remweerstanden. Dit leidt tot energiebesparing, minder warmteontwikkeling en efficiënter gebruik van de aandrijving.

Wat is een 4-kwadranten frequentieregelaar?

Een standaard 2-kwadranten frequentieregelaar kan energie alleen van het net naar de motor sturen, waardoor regeneratieve energie (teruggevoerde energie van de motor) moet worden afgevoerd via een remweerstand.

Een 4-kwadranten frequentieregelaar kan echter zowel:

-

Positief vermogen leveren (motor versnelt vooruit, kwadrant I)

-

Negatief vermogen leveren (motor vertraagt vooruit, kwadrant II – regeneratief remmen)

-

Omgekeerd vermogen leveren (motor versnelt achteruit, kwadrant III)

-

Negatief vermogen terugvoeren (motor vertraagt achteruit, kwadrant IV – regeneratief remmen achteruit)

Dit betekent dat een 4-kwadranten frequentieregelaar in staat is om remenergie terug te voeden naar het net, in plaats van deze als warmte te dissiperen in een remweerstand.

Hoe werkt regeneratief remmen?

Wanneer een elektromotor afremt of een belasting actief tegenwerkt (zoals bij een dalende lift of een afremmende centrifuge), werkt de motor als een generator en wekt hij energie op. Deze energie vloeit terug naar de DC-bus van de frequentieregelaar en moet worden afgevoerd om overbelasting en schade te voorkomen.

Bij een 4-kwadranten frequentieregelaar wordt deze energie niet via een remweerstand afgevoerd, maar via een actieve terugvoedmodule teruggeleverd aan het elektriciteitsnet.

Stappen in het regeneratieve remproces

-

Regeneratieve energieopwekking

Wanneer de motor wordt afgeremd, genereert deze elektrische energie. De spanning in de DC-bus van de frequentieregelaar stijgt als gevolg van de teruggevoerde energie. -

Detectie van een te hoge DC-busspanning

De frequentieregelaar bewaakt continu de DC-busspanning. Zodra deze een bepaalde drempel overschrijdt (bijv. 750V bij een 400V-net), wordt de regeneratieve module geactiveerd. -

Terugvoeding naar het net via een actieve gelijkrichter (AFE – Active Front End)

In plaats van de overtollige energie af te voeren via remweerstanden, wordt deze omgezet in wisselstroom met netfrequentie (50/60 Hz). Dit gebeurt via een actieve gelijkrichter die als een omvormer in omgekeerde richting werkt. De gegenereerde wisselstroom wordt in fase en frequentie gesynchroniseerd met het elektriciteitsnet, zodat deze veilig en efficiënt teruggeleverd kan worden. -

Energieteruglevering en stabilisatie

De teruggevoerde energie wordt direct gebruikt door andere verbruikers in hetzelfde net of teruggeleverd aan het algemene elektriciteitsnet. De DC-busspanning blijft op een stabiel niveau, en er wordt geen onnodige warmte gegenereerd.

Mitsubishi Electric FR-A741

4-kwadranten frequentieregelaar

Voordelen van regeneratief remmen met een 4-kwadrantenfrequentieregelaar

-

Energiebesparing – In plaats van energie te dissiperen in remweerstanden, wordt deze opnieuw gebruikt, wat leidt tot een lagere energieconsumptie en lagere bedrijfskosten.

-

Geen extra warmteontwikkeling – Remweerstanden zetten remenergie om in warmte, wat koelingssystemen vereist. Regeneratief remmen voorkomt onnodige warmteontwikkeling.

-

Snelle en precieze remwerking – Geschikt voor dynamische toepassingen zoals liften, roltrappen en kranen waarbij snelle en gecontroleerde stops vereist zijn.

-

Minder slijtage – Mechanische remmen worden minder belast, wat onderhoudskosten verlaagt en de levensduur van componenten verlengt.

Toepassingen van regeneratief remmen

Regeneratief remmen met een 4-kwadrantenfrequentieregelaar is ideaal voor toepassingen met frequente remacties en zware lasten:

Liften en roltrappen – Energie wordt teruggewonnen bij dalende bewegingen.

Centrifuges en walsen – Snelle stops zonder overbelasting van de DC-bus.

Elektrische voertuigen – Energie wordt teruggevoerd naar de accu bij het afremmen.

Kranen en hijssystemen – Energieterugwinning bij het laten zakken van zware lasten.

Testopstellingen en dynamometers – Nauwkeurige controle van koppel en teruglevering van energie.

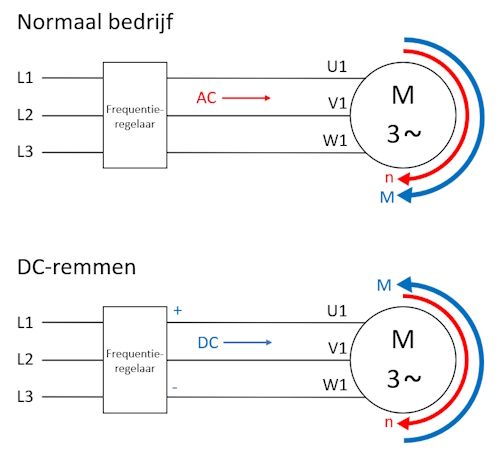

3. DC-remmen

DC-remmen (ook wel gelijkstroominjectieremmen genoemd) is een methode om een asynchrone elektromotor gecontroleerd tot stilstand te brengen door een gelijkstroom (DC) in de statorwikkelingen te injecteren. Dit creëert een stilstaand magnetisch veld, dat een remmend effect op de rotor uitoefent.

Deze methode wordt vaak gebruikt als een eenvoudige en kosteneffectieve manier om motoren te laten afremmen zonder externe componenten zoals remweerstanden of regeneratieve units.

Hoe werkt DC-remmen?

Bij normale werking van een asynchrone motor ontstaat een draaiend magnetisch veld in de stator, dat de rotor meesleurt. Wanneer de motor wordt uitgeschakeld, blijft de rotor door zijn traagheid nog enige tijd doordraaien.

Bij DC-remmen wordt de normale driefasige wisselstroomtoevoer uitgeschakeld en vervangt de frequentieregelaar deze door een gelijkstroomsignaal in de statorwikkelingen. Dit gebeurt als volgt:

-

Uitschakelen van de wisselspanning

De frequentieregelaar stopt de normale voeding naar de motor. Dit voorkomt dat er nog koppel wordt opgewekt door de draaiende magnetische velden. -

Injectie van gelijkstroom

De regelaar injecteert een gelijkstroom (DC) in de statorwikkelingen. Hierdoor ontstaat een stationair magnetisch veld in de stator. -

Remwerking op de rotor

Omdat de rotor zich nog beweegt binnen dit stilstaande veld, induceert hij wervelstromen in de rotorwikkelingen. Deze wervelstromen veroorzaken remkoppel (een tegengestelde kracht) die de rotor vertraagt. -

Stilstand en uitschakeling

Zodra de rotor stopt, is er geen relatieve beweging meer tussen de rotor en het magnetische veld. Op dit moment heeft het injecteren van gelijkstroom geen remmend effect meer en wordt de stroomtoevoer uitgeschakeld.

Kenmerken en instellingen van DC-remmen

Bij het instellen van DC-remmen in een frequentieregelaar kunnen verschillende parameters worden aangepast:

-

Remstroomniveau (DC Current Level)

- De sterkte van de gelijkstroom bepaalt de remkracht.

- Een te lage stroom remt onvoldoende, terwijl een te hoge stroom onnodig veel warmte in de motor genereert.

-

Remtijd (DC Injection Time)

- Hoe lang de gelijkstroom wordt toegepast.

- Dit moet voldoende lang zijn om de motor tot stilstand te brengen, maar niet langer om oververhitting te voorkomen.

-

Startcondities voor DC-remmen

- DC-remmen kan worden geactiveerd bij volledige uitschakeling of als een noodrem bij een bepaalde snelheid.

Voor- en nadelen van DC-remmen

Voordelen:

-

Eenvoudig te implementeren, geen extra hardware nodig.

-

Directe remwerking zonder afhankelijk te zijn van externe weerstanden of teruglevering aan het net.

-

Geschikt voor noodstops of korte remacties.

Nadelen:

-

Niet energie-efficiënt, omdat de remenergie als warmte in de motor verloren gaat.

-

Hoge warmteontwikkeling in de stator en rotor bij langdurig gebruik.

-

Minder effectief bij lage snelheden, aangezien de opgewekte wervelstromen afnemen wanneer de rotor bijna stilstaat.

Vergelijking: Remweerstand vs Regeneratief remmen vs DC-remmen

Remweerstand

(Dynamisch remmen)

Regeneratief remmen

(4-kwadranten)

DC-remmen (Stroominjectieremmen)

Energieafvoer

Omgezet in warmte (verlies)

Teruggevoerd naar het net (besparing)

Omgezet in warmte binnen de motor

Efficiëntie

Lager

Hoger (energieterugwinning)

Laag (verliezen in de motor)

Warmteontwikkeling

Hoog (extra koeling nodig)

Laag

Hoog (verwarming van de motorwikkelingen)

Installatiekosten

Lager (remweerstand nodig)

Hoger (deze regelaars zijn complexer)

Laag (geen extra hardware nodig)

Geschikt voor toepassingen

Kortdurende stops / eenvoudige systemen

Intensieve remacties / energiebesparing

Noodstop, kortstondige remacties

Onderhoudskosten

Gemiddeld (remweerstanden kunnen slijten)

Laag (weinig bewegende delen)

Laag, maar verhoogde slijtage van de motor

Geschikt voor continu gebruik?

Ja, maar kan hitteproblemen veroorzaken

Ja, zeer efficiënt

Nee, motor kan oververhit raken

Remkracht bij lage snelheden

Effectief

Zeer effectief

Zwak (neemt af bij lage snelheden)

Complexiteit

Laag

Hoog (actieve terugvoeding vereist)

Laag (eenvoudige instelling)

Milieu-impact

Hoger energieverbruik

Duurzamer, minder energieverspilling

Hoog (energie wordt als warmte verspild)

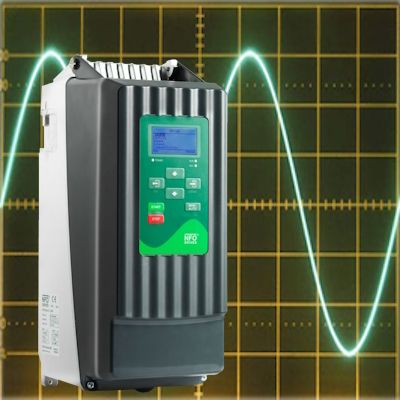

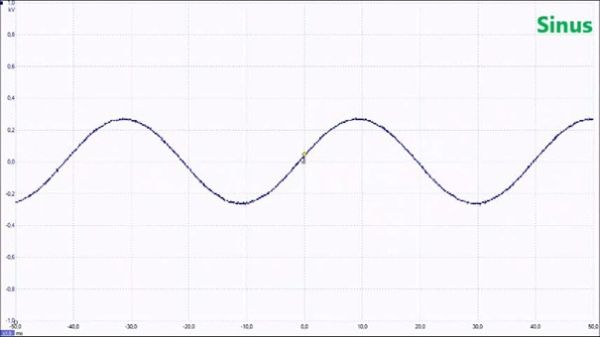

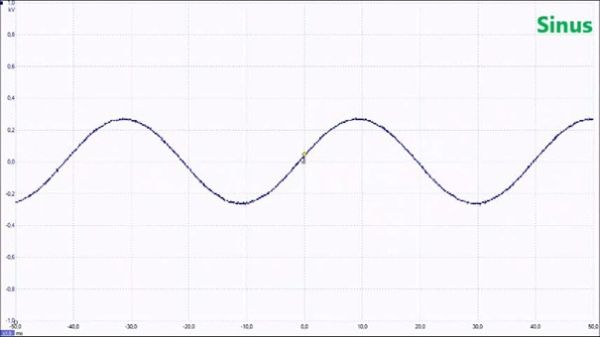

Wat is een Sinus Frequentieregelaar?

Wat is een Sinus frequentieregelaar?

De Sinus-frequentieregelaars van NFO Drives vormen een innovatieve oplossing voor het aansturen van asynchrone elektromotoren. In tegenstelling tot traditionele frequentieregelaars die werken met pulsbreedtemodulatie (PWM), genereert een NFO Sinus-regelaar een echte sinusvormige uitgangsspanning. Hierdoor wordt elektromagnetische interferentie (EMI) geminimaliseerd en de levensduur van motoren en kabels aanzienlijk verlengd.

Voordelen van een Sinus-frequentieregelaar

-

Storingsvrije werking zonder afgeschermde kabels

De NFO Sinus-regelaar produceert een zuivere sinusgolf, waardoor er geen hoogfrequente stoorsignalen ontstaan. Dit maakt het mogelijk om onafgeschermde motorkabels te gebruiken, zonder risico op EMC-problemen in de installatie. -

Compatibel met bestaande motoren

Dankzij de sinusvormige uitgang is de NFO-regelaar veilg te gebruiken met standaard IE2- of IE3-motoren, zonder extra motorfilters. Ook oudere motoren worden beschermd tegen piekspanningen en geïnduceerde lagerschade. -

Lange motorkabels mogelijk

Waar PWM-regelaars vaak beperkt zijn in kabellengte, biedt de sinusvormige uitgang van NFO Drives betrouwbare werking bij kabellengtes tot 500 meter, zonder extra maatregelen. -

Lagere installatiekosten

Doordat er geen dure EMC-filters, netfilters of afgeschermde kabels nodig zijn, zijn de totale systeemkosten lager dan bij traditionele frequentieregelaars. -

Standaard aardlekschakelaar

Dankzij de echte sinusuitgang kan men in de meeste gevallen veilig een type A aardlekschakelaar gebruiken, zonder risico op foutieve uitschakeling of EMC-problemen. -

Geen hinderlijke motorgeluiden

De motor wordt aangestuurd met een vloeiende, analoge sinusgolf in plaats van met een gesegmenteerd PWM-signaal. Dit voorkomt fluittonen en zoemgeluiden.

Technisch principe: sinusgolf in plaats van PWM

De kern van de technologie is een sinusvormige uitgangsspanning die direct wordt opgewekt zonder snelle schakelfrequenties. Dit zorgt voor een rustige werking van de motor zonder hoge piekspanningen of motorslijtage:

-

Geen lagerstromen = veel minder motorslijtage

-

Geen piepende geluiden of zoemende motoren

-

Geen emissie van storingen naar omringende elektronica

Deze technologie is met name geschikt voor installaties waar EMC-eisen streng zijn of waar de frequentieregelaar zich dicht bij gevoelige apparatuur bevindt (zoals in ziekenhuizen, kantoorgebouwen, schepen of cleanrooms).

Toepassingen van Sinus-frequentieregelaars

De NFO Sinus-regelaars zijn bij uitstek geschikt voor toepassingen waarbij betrouwbaarheid, geluidsarm werken en storingsvrije prestaties cruciaal zijn:

-

Gebouwbeheersystemen – HVAC, ventilatoren, luchtbehandelingskasten

-

Scheepvaart en offshore – lage EMC, lange kabellengtes

-

Landbouw en irrigatie (bronpompen) – lange (niet afgeschermde) motorkabels in vochtige of open omgevingen

-

Industriële omgevingen – waar EMC storingen problemen veroorzaken

- Ziekenhuizen – waar EMC storingen problemen veroorzaken

Meer informatie

Ga naar NFO Sinus frequentieregelaars voor meer informatie en types.

Wat is het verschil tussen een frequentieregelaar en een softstarter?

Verschil tussen frequentieregelaar en softstarter

Een frequentieregelaar en een softstarter worden beide gebruikt om elektromotoren gecontroleerd op te starten, maar hun werking en toepassingen verschillen aanzienlijk:

-

Frequentieregelaar: Regelt niet alleen de opstartfase, maar biedt continue snelheidsregeling door de voedingsfrequentie aan te passen.

Dit maakt frequentieregelaars geschikt voor toepassingen waar variabele snelheid en energie-efficiëntie belangrijk zijn.

-

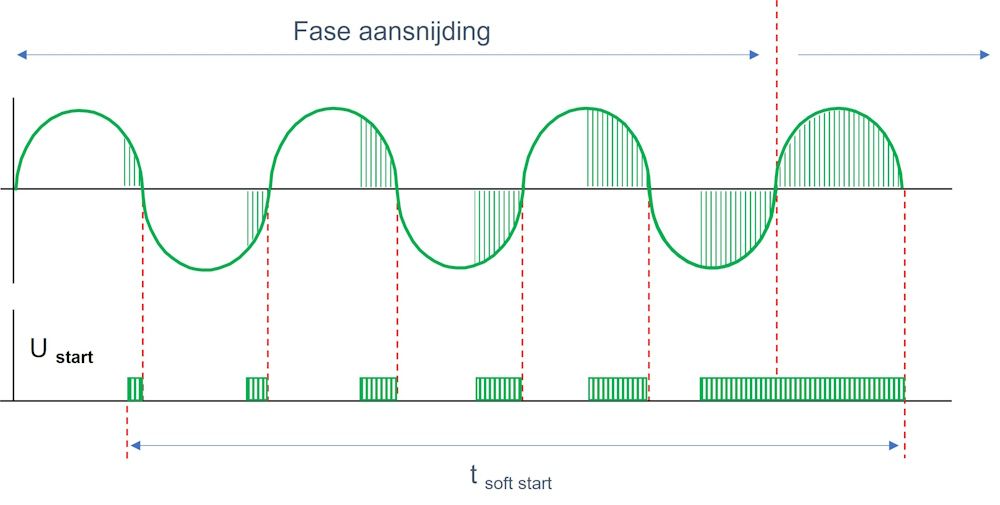

Softstarter: Beperkt alleen de aanloopstroom en spanning van de motor tijdens de opstartfase. Dit gebeurt doormiddel van fase aansnijding (zoals bij een dimmer). Een stuurspanning stuurt de Triacs van de softstarter langzaam open waardoor er langzaam steeds meer energie naar de motor gaat. Zodra de motor op snelheid is, zorgt de by-pass van de softstarter dat de motor direct op het net draait. Softstarters worden voornamelijk gebruikt om mechanische en elektrische stress bij het starten te verminderen.

Wanneer kies je welke?

Kies voor een frequentieregelaar als:

-

Snelheidsregeling tijdens bedrijf gewenst is

Frequentieregelaars passen de motorsnelheid traploos aan, wat ideaal is voor variabele processen of energiebesparing. -

Je wilt remmen of regeneratief remmen toepassen

Denk aan toepassingen met hoge inertie of waar terugvoeding van energie voordelig is (bv. hijssystemen). -

Bescherming van mechanica en product belangrijk is

Door gecontroleerde acceleratie/deceleratie en toerentalregeling kan slijtage of productbeschadiging worden beperkt. -

Er energie-efficiëntie vereist is

Met name bij variabele belasting (zoals bij HVAC of doseersystemen) kan een frequentieregelaar aanzienlijk energie besparen.

Toepassingsvoorbeelden frequentieregelaar:

-

Transportbanden met variabele snelheid

-

Mengers, roerwerken

-

Pompen en ventilatoren met wisselende vraag

-

Kranen, liften, waterskibanen (met remweerstand)

Kies voor een softstarter als:

-

Enkel gecontroleerde aanloop en afremming nodig is

Softstarters beperken de aanloopstroom en beperken mechanische schokken bij de start en stop. Ze zijn geschikt voor toepassingen met een vaste snelheid. -

Kosten en eenvoud belangrijk zijn

Softstarters zijn goedkoper en eenvoudiger te installeren dan frequentieregelaars. -

De belasting niet variabel is tijdens bedrijf

Bijvoorbeeld bij pompen, compressoren of ventilatoren die constant op volledige snelheid draaien. -

Ruimte of warmte-afvoer een beperking is

Softstarters zijn compacter en genereren minder warmte dan frequentieregelaars.

Toepassingsvoorbeelden softstarter:

-

Centrifugaalpompen

-

Ventilatoren met constante belasting

-

Transportbanden met eenvoudige aanloop

- Pompen met constante vraag

Conclusie

Frequentieregelaars zijn een essentieel onderdeel in industriële automatisering en elektrische aandrijftechniek. Door hun veelzijdigheid, energiebesparing en precisie zijn ze onmisbaar in moderne toepassingen. De juiste keuze en installatie kunnen zorgen voor een optimale prestatie van elektromotoren en aanzienlijke kostenbesparingen opleveren. Voor geavanceerde toepassingen waarbij remenergie wordt teruggewonnen, is een 4-kwadranten frequentieregelaar een uitstekende keuze. Softstarters zijn een goed alternatief wanneer alleen een soepele opstart vereist is zonder snelheidsregeling.

Nog meer nuttige frequentieregelaar informatie

-

Netcongestie: Een groeiend probleem en de oplossing met Invertek ECO regelaars

-

Begrijp jij het verschil tussen IP00, IP20, IP55 en IP66?

-

Invertek Optidrive E3 IP20 frequentieregelaars in EPLAN

-

Optidrive E3 IP66 nu ook met Modbus TCP/IP

-

NFO Sinus drive nu ook leverbaar als 1-fase

-

FR-E800, regelaars met unieke eigenschappen

-

Wat als een standaard remweerstand niet past?

-

Echt veel energie besparen met de Invertek ECO (ventilatoren)

-

Echt veel energie besparen met de Invertek ECO (pompen)

-

ECODESIGN-richtlijn voor frequentieregelaars